Scope#38 | Kraft of Asia Paperboard & Packaging

脱炭素社会を⾒据えた地球にやさしい⼯場で、アジアの物流を⽀える段ボール原紙を作る

2020年5⽉9⽇、宮川克秀は18⼈の仲間とともに成⽥空港発の⾶⾏機に乗り、赴任地であるベトナムへ向けて出発した。

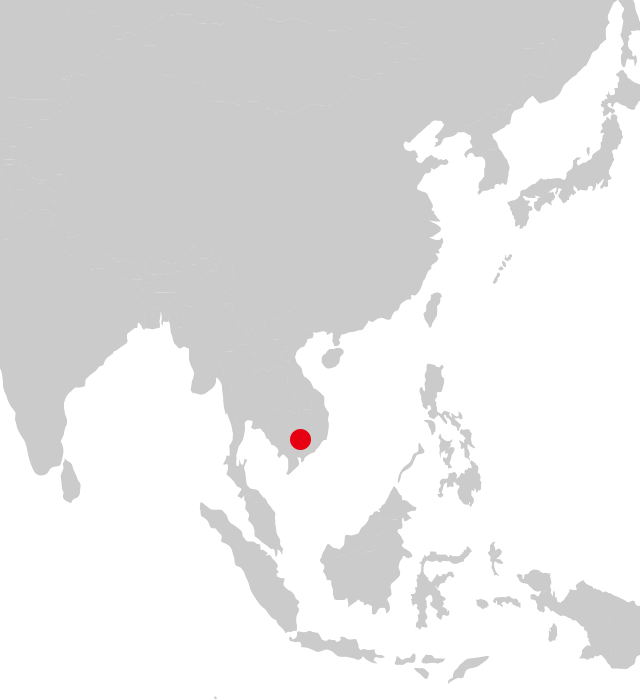

彼らの最終⽬的地は、フーミー3特別⼯業団地。ホーチミン市の南東約60キロメートルに位置し、南部最⼤の港であるカイメップ港からは、わずか5キロメートルの場所にある。この地で丸紅が100パーセント出資し、新たに設⽴した段ボール原紙製造会社Kraft of Asia Paperboard & Packaging (KOA)が建設していた⼯場が完成し、いよいよ商業稼働に向けた準備を本格化させる段階に⼊ったのだ。ベテラン技術者である宮川は、同社で⽣産部⾨を受け持つ役員を務める。

段ボール原紙とは、段ボール箱のもとになる紙のことで、KOAはその原料である古紙の調達、⽣産、販売のすべてを⾃社で⾏う。既存のビジネスに出資するのではなく、⼯場の設計を含めてゼロから⽴ち上げるという、いわゆる商社の伝統的なビジネスモデルには収まりきらない新形態の事業である。

丸紅はグループ内に2つの製紙会社(興亜⼯業、福⼭製紙)を持ち、⽇本国内で60年以上にわたって段ボール原紙事業を展開してきた。また、アジアの複数の国で製紙会社に出資し、海外における同事業のノウハウも蓄積してきた。こうした実績と知⾒の結晶が、KOAなのだ。計画の初期段階から興亜⼯業の技術者が多く携わっており、現在ベトナムに駐在する19⼈のうち、宮川を含む16⼈が同社の技術者だ。

静岡県富⼠市にある興亜⼯業の⼯場で動⼒管理や排⽔処理などを⼿がけてきた宮川は、28年のキャリアを誇る。だが、新しい⼯場の設計に関わり、その操業を軌道に乗せるのは、初めての挑戦だ。⼤きなやりがいを感じると⾔う⼀⽅で、「⾊々な機械を組み合わせて紙を作るのですが、それぞれの機械がきちんと役割を果たしたうえで、やっと製品ができる。これをうまくやるのは、なかなか難しいことなんです」と気を引き締める。

部下たちは皆、現地で採⽤された若いベトナム⼈だ。業界未経験者も多く、技術を⼀から教えてきた。「これからこの会社を背負っていく彼らと、親が⼦どもに早く⼀⼈前になってもらいたいと思うような気持ちで、毎⽇⼀緒に仕事をしています」と宮川は⾔う。「ぜひとも利益を上げて、みんなを笑顔にしたい」

経済成⻑とともに伸びる段ボール需要

段ボール原紙の市場は、その国の国内総⽣産(GDP)に⽐例して成⻑していく。⼈々の所得が増えれば、購買意欲が⾼まり、物流も活発になる。「段ボールは、世界の物流を陰で⽀えている⾮常に⼤切な商品で、世界中どこに⾏っても、我々の市場がある」。そう語るのは、KOA の社⻑を務める松村浩だ。段ボールを使うことによって荷物を積み重ねることができ、コンテナの積載効率が⾶躍的に向上する。しかも、安価な素材だ。

中でもベトナムは、外国資本の製造業を積極的に誘致したことによって輸出が拡⼤し、堅調な経済成⻑を維持している。新型コロナウイルスの抑え込みにも成功し、経済に与える悪影響を最⼩限にとどめている。ポストコロナ時代においても、東南アジアの成⻑を牽引していく勢いだ。

「世界各国からベトナムに新しい⼯場を作ろうという動きが⾼まっていて、その結果として段ボールの需要もどんどん伸びている。年率約10パーセントの成⻑が期待できる市場です」と松村は話す。KOAの⽣産能⼒は、商業運転が本格化すると、年間40万トンに達する⾒込みだ。ゆくゆくは抄紙機の台数を増やし、⽣産能⼒を数倍に引き上げたい。そのさらに先に⾒据えるのは、周辺諸国への進出だ。社名にベトナムではなくアジアを⼊れたのは、その意気込みの表れだ。

副社⻑の中野敦史は、2013年からKOAのプロジェクトに関わってきた。フーミー3特別⼯業団地がある場所は、今でこそ⼯場が⽴ち並ぶが、中野が調査で初めて訪れた当時は、整備がまだ⼿付かずの沼地だった。のんびりと⽜が放牧されており、はたしてここに⼯場を作れるのだろうかと思ったと⾔う。

「初めてのチャレンジが⼭のようにある事業なので、苦労の連続です」と中野は話す。

抄紙機の試運転を重ねた結果、全⾏程が問題なくつながって、紙がはじめてリールに巻きつけられたとき、中野はひっそりと涙をぬぐった。「嬉しくて泣いたのは、⼦どもが⽣まれたとき以来のことです。少⼈数で始めた案件でしたが、信じてやっていくうちにどんどん仲間が増えていった。最初から最後まで紙がつながったときは、ほんとうに嬉しかったです」

サステナブルなパッケージ産業を⽬指す

段ボール原紙を⽣産するためには、電気と蒸気が必要だ。ベトナムにある製紙会社の多くが、こうしたエネルギーを作り出すために⽯炭を使う。だが、KOA は環境負荷が少ない天然ガスを選択した。コストは上がるが、⼆酸化炭素(CO₂)の排出量は⽯炭の半分に抑えられる。

⼯場の排⽔処理の徹底にも⼒を⼊れる。ベトナムでは2016年に⼯場排⽔が未処理のまま海に排出された事例が発⽣し、これを受けて現在、⽇本よりも厳しい排⽔基準を設けている。そこでKOAでは、1⽇に11,000トンを処理できる施設を⾃前で作り、⼯業団地内の排⽔施設へ流す前に、⾃分たちのところでしっかりとした処理を⾏う。古紙を⽔に溶かして異物を除去し、パルプに戻す⼯程では、⼤量の⽔を使う。こうした⽔は最終的に川へ流されるが、古紙にはリサイクル不可能なほどに微細化した紙繊維や澱粉糊、接着剤などからくる有機物汚泥などが含まれており、環境保全のために厳密な排⽔処理を施している。

さらに2021年には、⼯場のすべての屋根に太陽光発電パネルを設置する予定だ。これによって、最⼤で⼯場で使う電気の3分の1超をクリーンエネルギーで賄えるようになる。将来的には⽔素を利⽤した発電なども視野に⼊れ、脱炭素化を⽬指す。だが、こうした取り組みを⾃分たちだけでやっていても、社会に⼤きなインパクトを与えることはできないと、社⻑の松村は危機感を隠さない。「業界全体が環境にやさしいと認められてはじめて、段ボールは永遠に使ってもらえる。それができなければ、やがて使われなくなってしまうでしょう。そうなる前に、ベトナムだけでなくアジアの段ボール産業全体をサステナブルな⽅向に牽引していきたいんです。全体が変われば、パッケージ産業は⻑く続く産業に変われる」

若いベトナム⼈スタッフがKOAの将来を担う

KOAで働く約200⼈のベトナム⼈社員のうち、約60⼈は⽇本での留学や実務経験があり、⽇本語を流暢に話す。排⽔処理チームのリーダーを務めるグエン・タイン・ダットも、そのひとりだ。ベトナムの⼤学で地球物理学を学んだあと、東京の語学学校で⽇本語を勉強した。⽇本の⼩売企業に勤め、都内の店舗で働いた経験もある。

⼯場からはどんどん排⽔が流れてくるが、⽔量が多すぎると不純物を分解してくれる微⽣物が死んでしまうので、その調節が難しい。加えて、排⽔基準で定められている項⽬を1つでも達成できなければ、政府から操業停⽌を求められてしまう。完成したばかりの真新しい⼯場では、試運転の期間は⼿探りの状態が続く。排⽔処理チームも、安定するまで試⾏錯誤を重ねてきた。だが、「KOAは改善のスピードが速い」とダットは胸を張る。「問題が発⽣すると、みんなで⼀丸となって対応するんです。」

家庭を持ったばかりのダットにとって、2年以内に⾃分の⾞を持つのが個⼈としての短期的な⽬標だ。KOAの⼀員としての短期的な⽬標は、知識を増やし、いい上司になること。そして、富⼠市の⼯場へ⾏き、⽇本のやり⽅を⾃分の⽬で⾒てみたい。だが、⻑期的な⽬標として取り組んでいきたいのは、地球の未来に関わることだ。「KOA全体としてCO₂を減らす対策を考えたいです。それは⾃分たちの会社だけではなくて、世界の役に⽴つと思います」

他のScopeも見る

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-